1. Peran inti dari heat sink housing dalam sistem pendingin otomotif

Mesin mobil akan menghasilkan banyak panas selama operasi. Jika mereka tidak dapat dibubarkan dalam waktu, itu akan menyebabkan suku cadang terlalu panas dan gagal, dan bahkan menyebabkan bahaya keselamatan. Perumahan heat sink Fungsi utama adalah dengan cepat mengekspor panas yang dihasilkan oleh komponen kunci seperti mesin dan gearbox melalui konduksi panas yang efisien dan radiasi panas untuk mempertahankan operasi sistem dalam kisaran suhu yang aman. Fungsinya secara khusus tercermin dalam aspek -aspek berikut:

Pertama, heat sink housing meningkatkan area disipasi panas, mempercepat aliran udara atau sirkulasi cair, dan meningkatkan efisiensi pertukaran panas. Misalnya, dalam mesin turbocharged, rumah disipasi panas dapat segera melakukan suhu tinggi turbocharger ke media pendingin untuk menghindari atenuasi kinerja yang disebabkan oleh turbo overheating.

Kedua, cangkang disipasi panas harus memiliki kekuatan struktural yang baik dan ketahanan korosi untuk menahan getaran, dampak dan erosi lingkungan yang kompleks selama pengoperasian mobil (seperti suhu tinggi dan rendah, noda minyak, asam dan zat alkali, dll.). Ini mensyaratkan bahwa bahan shell tidak hanya memiliki konduktivitas termal yang sangat baik, tetapi juga memenuhi keseimbangan antara sifat mekanik dan kemampuan beradaptasi lingkungan.

Selain itu, dengan popularitas kendaraan energi baru, kebutuhan disipasi panas motor dan paket baterai juga bergantung pada perumahan heat sink berkinerja tinggi. Sistem tiga elektrik kendaraan listrik (baterai, motor, kontrol elektronik) sensitif terhadap suhu, dan cangkang disipasi panas yang efisien dapat memastikan masa pakai baterai dan efisiensi motor, dan meningkatkan daya tahan dan keamanan kendaraan.

2. Perbandingan pemilihan material dan kinerja perumahan heat sink

Bahan adalah dasar untuk menentukan kinerja perumahan heat sink. Saat ini, bahan shell disipasi panas yang umum digunakan dalam industri otomotif termasuk paduan aluminium, paduan tembaga, paduan magnesium dan bahan komposit, dan karakteristiknya sangat bervariasi:

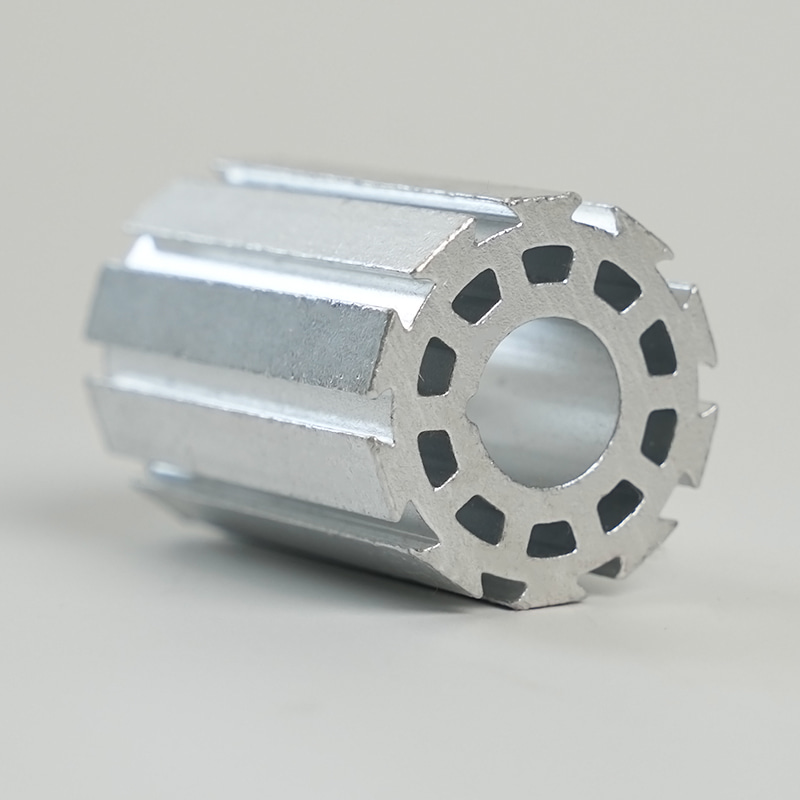

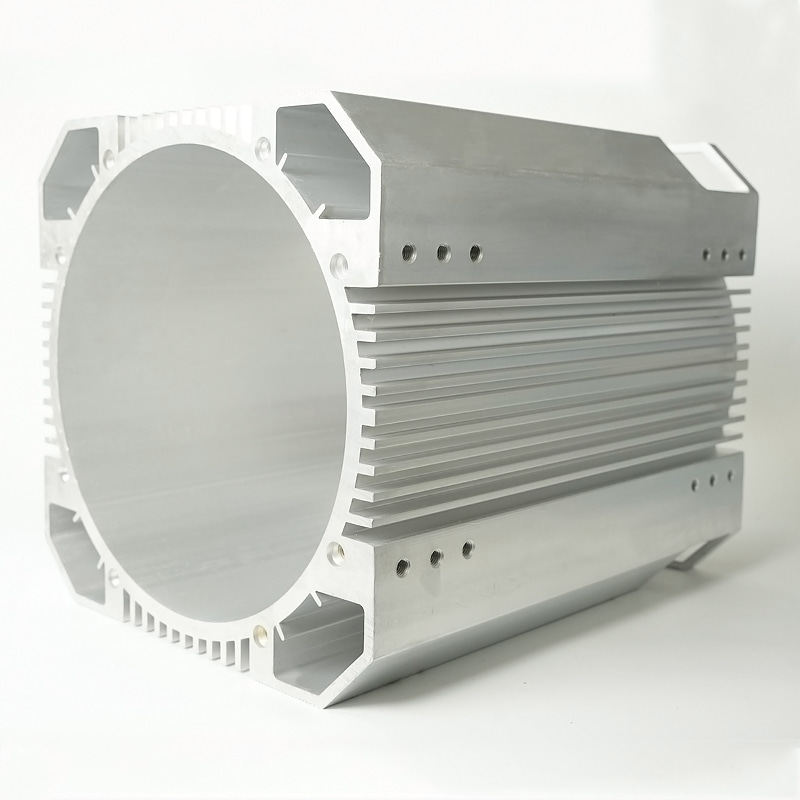

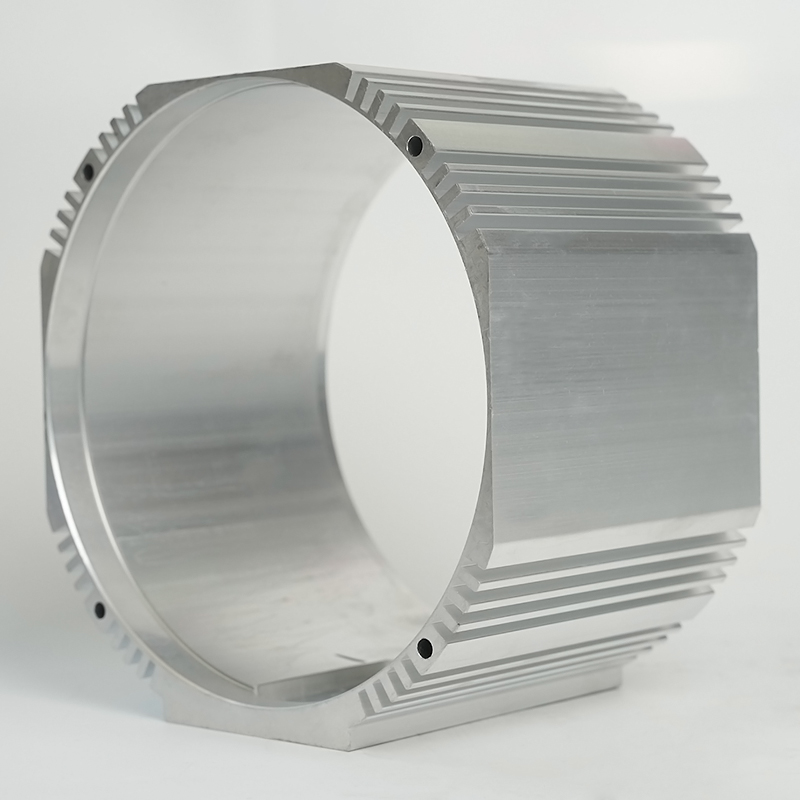

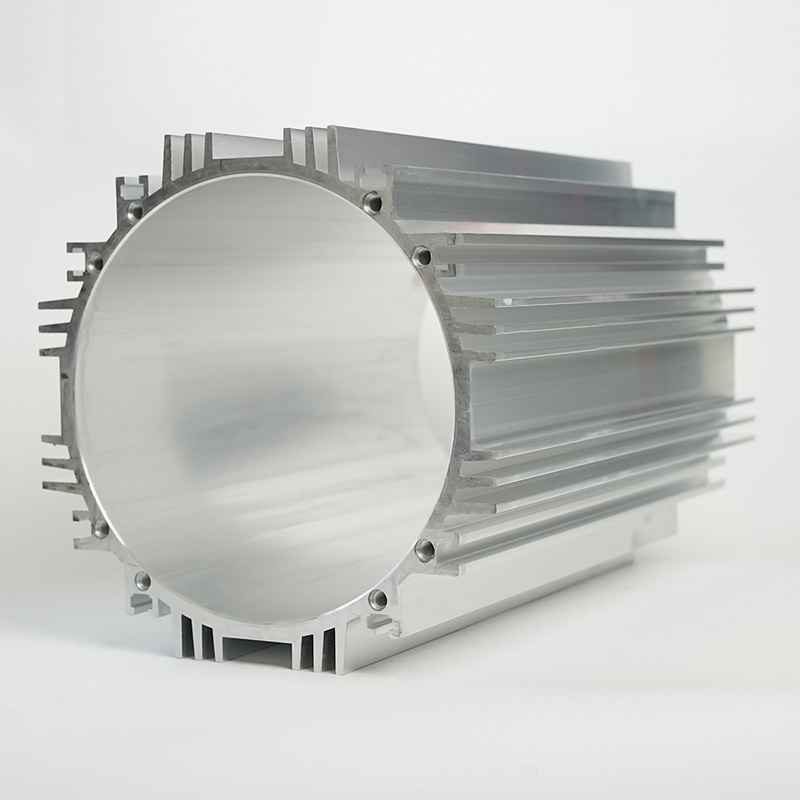

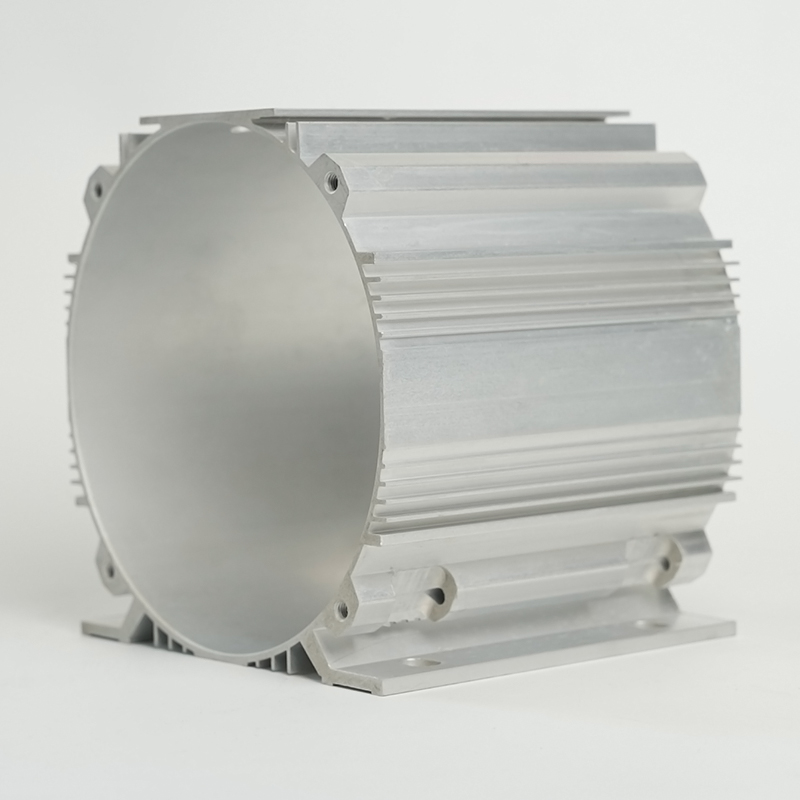

1. Paduan Aluminium: Pilihan Mainstream

Paduan aluminium telah menjadi bahan pilihan pertama untuk cangkang disipasi panas otomotif karena kepadatannya yang rendah (sekitar 2,7g/cm³), konduktivitas termal yang sangat baik (konduktivitas termal 200-250W/(m · k)), dan pemrosesan dan pembentukan yang mudah. Misalnya, 6063 paduan aluminium memiliki sifat ekstrusi yang baik dan cocok untuk pembuatan bentuk kompleks sirip disipasi panas; Sementara paduan aluminium die-cast ADC12 cocok untuk cangkang terintegrasi yang kompak karena fluiditasnya yang baik. Selain itu, permukaan paduan aluminium dapat meningkatkan resistensi korosi dan estetika melalui pengobatan anodisasi, memenuhi kebutuhan ganda ringan dan reliabilitas mobil.

2. Paduan Tembaga: Aplikasi Skenario Konduktivitas Termal Tinggi

Konduktivitas termal paduan tembaga (seperti tembaga dan kuningan) setinggi 380-400W/(m · k), dan cocok untuk skenario dengan persyaratan yang sangat tinggi untuk efisiensi disipasi panas, seperti cangkang oli mesin dari mobil sport berkinerja tinggi atau modul kontrol elektronik tenaga tinggi dari mobil listrik. Namun, kepadatan tinggi (8,9g/cm³) dan biaya tinggi membatasi aplikasinya dalam desain ringan skala besar.

3. Paduan Magnesium: Arah baru yang ringan

Kepadatan paduan magnesium hanya 1,8g/cm³, dan itu adalah bahan struktural logam paling ringan saat ini dan memiliki konduktivitas termal tertentu (konduktivitas termal sekitar 150W/(m · k)). Dengan kemajuan teknologi cetakan paduan magnesium (seperti die-casting semi-padat), penerapannya dalam cangkang pendingin otomotif telah meningkat secara bertahap, terutama di bidang kendaraan energi baru, yang selanjutnya dapat mengurangi berat kendaraan dan meningkatkan jangkauan. Namun, paduan magnesium memiliki resistensi korosi yang buruk dan perlu ditingkatkan melalui pelapisan atau perlakuan gabungan.

4. Bahan Komposit: Masa Depan Terobosan Kinerja

Bahan komposit berbasis polimer bertulang serat karbon (CFRP) menggabungkan konduktivitas termal tinggi dan sifat ringan, dengan konduktivitas termal hingga 100-200W/(M · K), dan kepadatan hanya 1,5-2,0g/cm³. Jenis bahan ini dapat mewujudkan anisotropi konduksi panas dan secara akurat memandu jalur perpindahan panas melalui orientasi serat karbon. Meskipun biayanya tinggi saat ini, ia memiliki potensi besar untuk aplikasi di mobil kelas atas dan bidang kedirgantaraan.

3. Tren Desain dan Inovasi Teknologi Perumahan Panas Panas Otomotif

Untuk mengatasi tantangan pendinginan yang dibawa oleh kecerdasan dan elektrifikasi di industri otomotif, desain perumahan heat sink berkembang menuju ke arah efisien, terintegrasi dan cerdas:

1. Desain bionik meningkatkan efisiensi disipasi panas

Meniru struktur disipasi panas di alam (seperti sarang lebah dan kulit kaktus) telah menjadi inspirasi baru untuk desain. Misalnya, mengoptimalkan jalur aliran udara melalui struktur sirip bionik dapat mengurangi resistensi angin sambil meningkatkan area disipasi panas. Studi telah menunjukkan bahwa dibandingkan dengan sirip lurus tradisional, efisiensi disipasi panas sirip bergerigi bionik dapat meningkat sebesar 15%-20%, terutama cocok untuk cangkang disipasi panas berpendingin udara.

2. Teknologi Integrasi Microchannel

Teknologi disipasi panas microchannel mencapai pertukaran panas yang efisien dengan memproses pelari skala mikron di dalam shell untuk meningkatkan area kontak media pendingin (air atau minyak). Teknologi ini telah diterapkan pada sistem manajemen termal baterai kendaraan listrik. Desain terintegrasi rumah heat sink dengan casing baterai dapat meningkatkan keseragaman suhu paket baterai sebesar 30%, dan mengontrol perbedaan suhu dalam ± 2 ℃.

3. Manajemen Suhu Cerdas

Dengan mempopulerkan teknologi Internet of Things (IoT), heat sink housing telah mulai mengintegrasikan sensor suhu dan sistem kontrol cerdas. Misalnya, suhu dipantau secara real time oleh termokopel bawaan atau sensor inframerah, dan kecepatan kipas atau laju aliran pendingin disesuaikan secara dinamis untuk mencapai keseimbangan optimal antara efisiensi disipasi panas dan konsumsi energi. Desain cerdas ini sangat cocok untuk model hybrid, dan mode pendingin dapat secara otomatis diaktifkan sesuai dengan beban mesin.

4. Aplikasi manufaktur aditif (pencetakan 3D)

Teknologi pencetakan 3D menembus keterbatasan teknologi pemrosesan tradisional dan memungkinkan desain pelari internal yang kompleks dan struktur berpori. Misalnya, cangkang disipasi panas paduan aluminium yang dibuat dengan teknologi selektif laser laser (SLM) dapat mencapai saluran pendingin berbentuk. Dibandingkan dengan proses ekstrusi tradisional, efisiensi disipasi panas meningkat lebih dari 40%, sementara mengurangi konsumsi material sebesar 20%.

4. Solusi optimasi heat wastan dan verifikasi kinerja

Dalam sistem pendingin otomotif, optimalisasi heat sink housing membutuhkan pertimbangan komprehensif kinerja termal, kekuatan mekanik dan kontrol biaya. Berikut ini adalah langkah optimasi utama:

1. Analisis Simulasi Termal: Simulasi medan aliran termal dilakukan melalui alat CAE seperti ANSYS dan FLUENT, dan spasi sirip, ketebalan dan tata letak pelari dioptimalkan untuk memastikan distribusi suhu yang seragam. Misalnya, setelah cangkang pendingin engine dari model kendaraan tertentu dioptimalkan melalui simulasi, suhu maksimum dikurangi 12 ℃ dan kepadatan aliran panas meningkat sebesar 25%.

2. Verifikasi kekuatan struktural: Gunakan analisis elemen hingga (FEA) untuk memverifikasi keandalan shell di bawah getaran dan beban tekanan untuk menghindari retak yang disebabkan oleh resonansi atau konsentrasi tegangan. Dalam desain yang ringan, optimasi topologis diperlukan untuk mempertahankan bahan di area penahan stres utama dan melubangi area yang tidak mengandung untuk mencapai rasio kekuatan dan berat yang optimal.

3. Pencocokan Proses: Pilih teknologi pemrosesan yang sesuai sesuai dengan karakteristik material. Misalnya, proses ekstrusi paduan aluminium cocok untuk produksi massal cangkang disipasi panas berbentuk reguler, sedangkan proses casting die lebih cocok untuk struktur rongga yang kompleks; Untuk kebutuhan kustomisasi batch kecil, pencetakan 3D atau pemrosesan CNC lebih fleksibel.

4. Tes Kinerja: Verifikasi kinerja aktual dari shell disipasi panas melalui uji terowongan angin, uji siklus termal, dll. Indikator utama termasuk resistensi termal (RTH), daya disipasi panas (Q), penurunan tegangan (ΔP), dll., Dan perlu untuk memastikan bahwa semua parameter memenuhi standar desain kendaraan.

Terhadap latar belakang transisi dari industri otomotif ke efisien dan elektrifikasi, heat sink housing, sebagai komponen inti dari sistem pendingin, meningkatkan kinerjanya sangat penting untuk keandalan dan efisiensi energi dari seluruh kendaraan. Di masa depan, dengan kemajuan ilmu material dan teknologi manufaktur, cangkang disipasi panas dengan konduktivitas termal dan kecerdasan yang ringan dan intelijen akan menjadi arus utama industri. Perusahaan perlu terus memperhatikan tren teknologi, dan menciptakan solusi disipasi panas yang memenuhi kebutuhan generasi mobil berikutnya melalui inovasi material, optimasi desain dan peningkatan proses, dan memimpin dalam persaingan pasar yang sengit.